http://www.etnews.com/news/device/device/2891281_1479.html

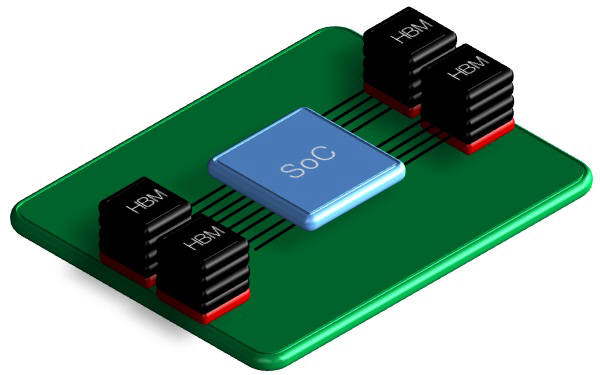

<4단 적층 실리콘관통전극(TSV) D램과 시스템온칩(SoC)을 결합한 시스템인칩(SiP) 개념도>

<4단 적층 실리콘관통전극(TSV) D램과 시스템온칩(SoC)을 결합한 시스템인칩(SiP) 개념도>

삼성전자와 SK하이닉스가 새해 실리콘관통전극(TSV) 시장을 놓고 한 판 승부를 벌인다. 메모리 반도체 시장에서 양강 구도를 형성한 두 회사는 최근 나란히 TSV 기술 개발을 완료하고 새해 양산을 앞뒀다. 국내 반도체 업계가 TSV 상용화를 기회로 시스템 반도체 시장에서도 두각을 나타낼 수 있을지 주목된다.

SK하이닉스(대표 박성욱)는 TSV 기술을 적용한 초고속 메모리(HBM) 개발에 성공했다고 26일 밝혔다.

20나노급 D램을 TSV 방식으로 4단 적층한 제품이다. 1.2V 전압에서 1Gbps 처리 속도를 구현할 수 있고, 1024개 정보출입구(I/O)로 초당 128GB 데이터 처리가 가능하다. 종전 최고 성능 D램보다 4배 이상 처리속도가 빠르고, 전력소비는 40% 낮다. SK하이닉스는 TSV 개발 초기 단계부터 AMD와 손잡고 고성능 그래픽·슈퍼컴퓨터·네트워크·서버 시장 진출 준비 작업을 했다.

삼성전자도 최근 TSV 개발을 완료했다. 새해 한두 개 세트 제품에 적용할 계획이다. 구체적인 성능은 공개하지 않았지만, SK하이닉스와 비슷한 수준일 것으로 예상된다.

TSV는 반도체 웨이퍼 밑면을 얇게 갈아내 이를 여러 개 쌓은 뒤 적층된 웨이퍼를 관통하는 구멍을 뚫어 전극을 형성하는 패키지 기술이다. 수직으로 칩을 집적할 수 있어 성능·용량이 높아지고, 실장 면적은 줄어든다. 시스템반도체와 메모리를 하나의 패키지(SiP)로 만들 수도 있다.

스마트폰의 D램과 애플리케이션프로세서(AP)만 TSV로 연결해도 종전 패키지온패키지(PoP) 대비 실장 면적이 35% 줄고, 전력 소모는 절반에 불과할 것으로 예상된다. 버스(대역폭)는 8배 이상 늘어날 전망이다.

관건은 공정 기술이다. 얇게 가공된 웨이퍼는 TSV 공정 중 쉽게 손상될 수 있다. 웨이퍼 표면의 트랜지스터 특성이 바뀔 수도 있다. 전공정과 후공정 사이의 유기적 협력이 무엇보다 중요하다. 웨이퍼 한 곳에만 불량이 발생해도 패키지 전체를 폐기해야 하는 엄청난 손실이 발생한다. 이 때문에 삼성전자·SK하이닉스는 외주 생산보다는 자체 공정 비율을 높일 것으로 관측된다.

TSV 공정 진화는 향후 반도체 시장 구도에 적지 않은 영향을 미칠 것으로 보인다. TSV 기술은 D램 등 메모리 단품 패키징에 우선 도입되고 있지만 장기적으로 시스템 반도체+D램+낸드플래시 통합 패키지 형태로 진화가 점쳐진다. TSV 기술을 지배하는 기업이 향후 메모리뿐 아니라 시스템 반도체까지 산업 전반을 주도할 가능성이 커졌다.

TSV 패키징은 삼성전자처럼 메모리와 시스템 반도체 모두 보유한 기업이 만드는 게 효율적이다. SK하이닉스가 시스템 반도체 업체 AMD와 손잡은 것도 D램 이후 시스템 반도체+메모리 통합 TSV 패키징 기술을 염두에 뒀다는 해석이다.

업계 전문가는 “TSV 시장이 본격화되면 메모리 업체와 시스템 반도체 업체 간 협력 관계가 매우 중요하다”며 “현재로서는 삼성전자가 납기 대응력·수율 확보·불량 분석 등 여러 측면에서 유리한 게 사실”이라고 말했다.

SK하이닉스(대표 박성욱)는 TSV 기술을 적용한 초고속 메모리(HBM) 개발에 성공했다고 26일 밝혔다.

20나노급 D램을 TSV 방식으로 4단 적층한 제품이다. 1.2V 전압에서 1Gbps 처리 속도를 구현할 수 있고, 1024개 정보출입구(I/O)로 초당 128GB 데이터 처리가 가능하다. 종전 최고 성능 D램보다 4배 이상 처리속도가 빠르고, 전력소비는 40% 낮다. SK하이닉스는 TSV 개발 초기 단계부터 AMD와 손잡고 고성능 그래픽·슈퍼컴퓨터·네트워크·서버 시장 진출 준비 작업을 했다.

삼성전자도 최근 TSV 개발을 완료했다. 새해 한두 개 세트 제품에 적용할 계획이다. 구체적인 성능은 공개하지 않았지만, SK하이닉스와 비슷한 수준일 것으로 예상된다.

TSV는 반도체 웨이퍼 밑면을 얇게 갈아내 이를 여러 개 쌓은 뒤 적층된 웨이퍼를 관통하는 구멍을 뚫어 전극을 형성하는 패키지 기술이다. 수직으로 칩을 집적할 수 있어 성능·용량이 높아지고, 실장 면적은 줄어든다. 시스템반도체와 메모리를 하나의 패키지(SiP)로 만들 수도 있다.

스마트폰의 D램과 애플리케이션프로세서(AP)만 TSV로 연결해도 종전 패키지온패키지(PoP) 대비 실장 면적이 35% 줄고, 전력 소모는 절반에 불과할 것으로 예상된다. 버스(대역폭)는 8배 이상 늘어날 전망이다.

관건은 공정 기술이다. 얇게 가공된 웨이퍼는 TSV 공정 중 쉽게 손상될 수 있다. 웨이퍼 표면의 트랜지스터 특성이 바뀔 수도 있다. 전공정과 후공정 사이의 유기적 협력이 무엇보다 중요하다. 웨이퍼 한 곳에만 불량이 발생해도 패키지 전체를 폐기해야 하는 엄청난 손실이 발생한다. 이 때문에 삼성전자·SK하이닉스는 외주 생산보다는 자체 공정 비율을 높일 것으로 관측된다.

TSV 공정 진화는 향후 반도체 시장 구도에 적지 않은 영향을 미칠 것으로 보인다. TSV 기술은 D램 등 메모리 단품 패키징에 우선 도입되고 있지만 장기적으로 시스템 반도체+D램+낸드플래시 통합 패키지 형태로 진화가 점쳐진다. TSV 기술을 지배하는 기업이 향후 메모리뿐 아니라 시스템 반도체까지 산업 전반을 주도할 가능성이 커졌다.

TSV 패키징은 삼성전자처럼 메모리와 시스템 반도체 모두 보유한 기업이 만드는 게 효율적이다. SK하이닉스가 시스템 반도체 업체 AMD와 손잡은 것도 D램 이후 시스템 반도체+메모리 통합 TSV 패키징 기술을 염두에 뒀다는 해석이다.

업계 전문가는 “TSV 시장이 본격화되면 메모리 업체와 시스템 반도체 업체 간 협력 관계가 매우 중요하다”며 “현재로서는 삼성전자가 납기 대응력·수율 확보·불량 분석 등 여러 측면에서 유리한 게 사실”이라고 말했다.

이형수기자 | goldlion2@etnews.com 기자의 다른 기사 보기

댓글 없음:

댓글 쓰기